Sono passati 7 anni dall’ultima

volta che sono stato nel mio liceo. Ricordo ancora quel giorno: era una mattina

di metà Luglio ed insieme ad alcuni miei compagni di classe salutavamo i nostri

professori per intraprendere da lì a poco una nuova avventura.

Sono passati 7 anni, dicevo. Oggi

non è estate, è inverno e le vacanze di Natale sono vicinissime: è il 20

Dicembre. Mi sono svegliato presto, pensando: “Devo andare a scuola e non devo

fare tardi!”. Ho preso l’auto e ho rifatto la stessa identica strada che facevo

7 anni fa. Con me ho sempre uno zaino, ma a differenza del passato non vi sono

più libri e appunti, ma solo un computer ed una videocamera. Indosso una felpa

nera, ma non è una felpa qualunque: sulla spalla sinistra c’è il logo del

Politecnico di Torino, sulla destra la bandiera italiana, davanti e dietro un

altro logo, un po’ stravagante rappresentante due mole coline colorate, con una

scritta: Team H2politO. Questo logo è il motivo per cui oggi sono tornato

nuovamente al liceo scientifico “L. Einaudi” di Siracusa.

La scuola è cambiata. All’esterno

è rimasta praticamente uguale, ma dentro è cambiata. Anch'essa è diventata

ormai tecnologica. Incontro uno dei miei ex professori, Salvatore Spallina che

insieme alla mia ex professoressa di scienze, Concita Pitruzzello, mi hanno

permesso di organizzare quest’incontro di oggi. Non si tratta di semplice

orientamento universitario, oggi si parlerà di come un mondo migliore è

possibile, anche al Sud, anche in Italia. Oggi si parlerà di futuro. Così ha

detto il mitico Prof. Spallina: “A scuola vi insegniamo soltanto cose del

passato. Oggi avete l’opportunità di dare uno sguardo al futuro”, ha ribadito

introducendo me ed i miei due colleghi siracusani di Team Alessandro Tomasello

e Pietro Sanfilippo, presenti all’evento.

Ecco, è proprio questa la nostra

responsabilità: il futuro. E’ forse

l’obiettivo più nobile insito del Team. Oggi si è parlato di futuro, in

particolare di quello dell’automobile, trattando l’argomento della mobilità

sostenibile. Senza la pretesa di avere

le risposte in tasca, senza la presunzione di conoscere la verità, ma con l’atteggiamento di chi socraticamente

“sa di non sapere” e che per questo motivo non fa altro che porsi domande,

studiare e lavorare “sodo” affinchè si arrivi ad una possibile soluzione.

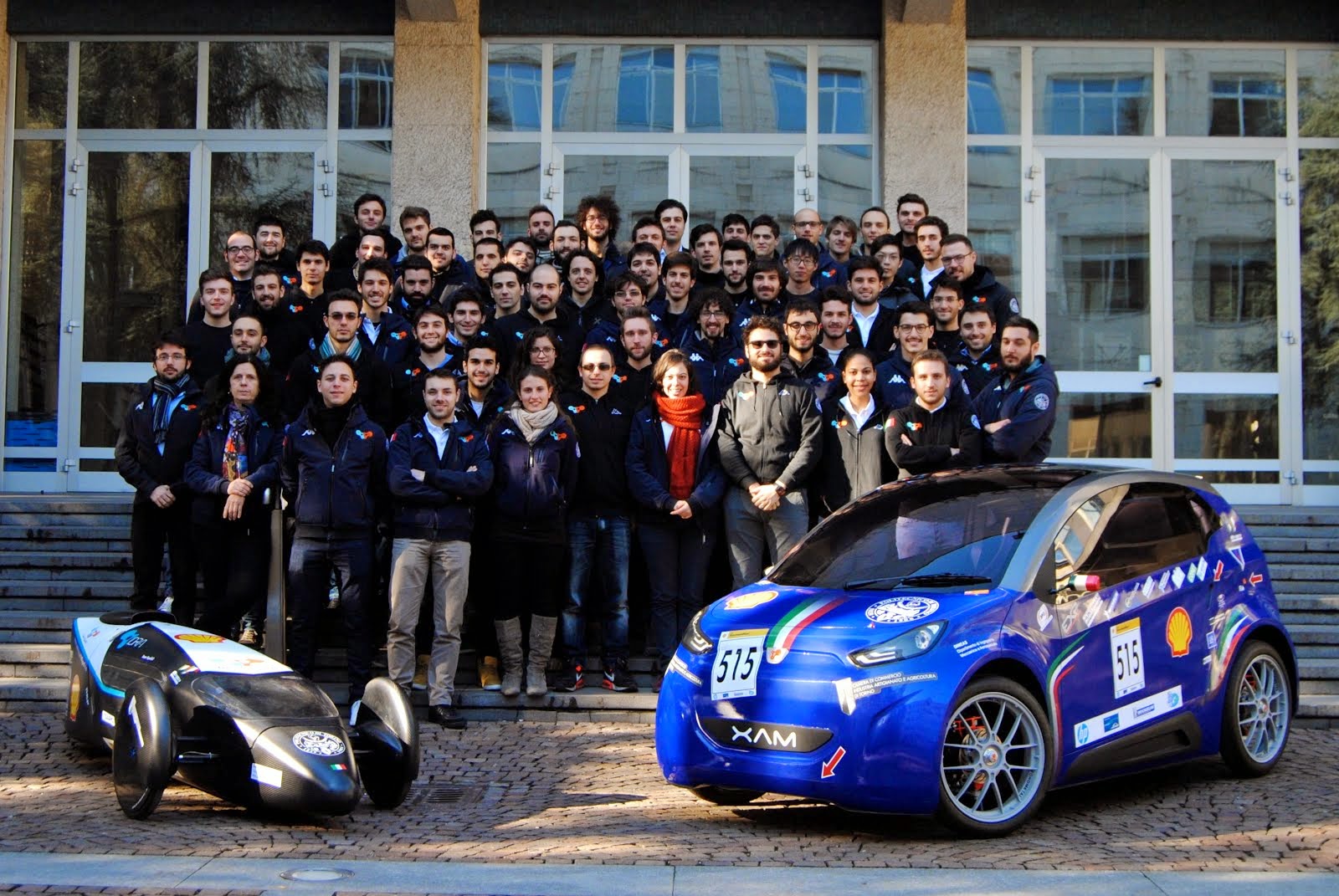

Oggi io, Alessandro e Pietro

abbiamo mostrato il lavoro del Team H2politO: i risultati, le

tecnologie ed i sogni futuri, cercando di appassionare i 30 studenti presenti

alla conoscenza, allo studio e, perché

no, alla ricerca. L’incontro di oggi non voleva insegnare nulla in particolare,

se non il fatto che passione e coraggio sono due dei fattori più importanti

nella vita di ogni studente (e poi futuro lavoratore). L’incontro di oggi ha voluto solo dimostrare

che il futuro siamo noi giovani, con le nostre idee fresche ed innovative,

senza barriere e limiti, pronti a scommettere tutto su noi stessi. Studenti che

potranno diventare dottorandi, professionisti, imprenditori e che, poi, danno vita a start-up

tecnologicamente avanzate. Questo è il futuro.

Al termine della presentazione,

uno dei ragazzi presenti ha detto: ”Forse vale davvero la pena studiare se poi

è possibile realizzare cose come queste”. Ecco, è questo il senso dell’Università,

e fortunatamente il Politecnico di Torino, che noi rappresentiamo, l’ha capito.

Questa semplice frase ci ha fatto capire quanto importante sia il nostro

lavoro, quanto importante sia divulgare il nostro lavoro rendendo tutti

partecipi del nostro sogno. Dare to change: osiamo il cambiamento…non più da

solo, ma con tutti coloro che credono in noi.

Oggi è stato un giorno

emozionate: abbiamo fatto qualcosa per la quale avrei pagato al liceo pur di

partecipare. E spero che sia stato altrettanto emozionante anche per i miei ex

professori, poter vedere che uno degli studenti da loro formato, abbia avuto la

possibilità di crescere e di far parte di una delle più importanti eccellenze

del Politecnico. Un’occasione per ribadire di tener duro e di continuare così

nel loro importante e prezioso lavoro di formazione degli studenti: a loro

vanno i miei più sentiti ringraziamenti per tutto ciò che mi hanno insegnato,

poiché mi ha permesso oggi di poter essere un membro del Team H2politO.